Processus de nitruration thermochimique

Il existe trois processus de nitruration communément utilisés. La méthode choisie dépend de l’application spécifique des composants nitrurés finaux.

Les processus de nitruration sont décrits brièvement ci-dessous. Pour obtenir une description détaillée des processus et de la manière dont chacun affecte les propriétés des composants ou pièces nitrurés,

téléchargez la note d’application complète.

Nitrocarburation en bain de sel Après le préchauffage, les composants sont immergés dans un bain de sel composé de cyanate alcalin et de carbonate alcalin. Par oxydation et réaction thermique, le cyanate alcalin dégage de l’azote et du carbone qui se diffusent dans la surface du métal.

Après la carbonitruration en bain de sel, le composant est trempé dans un bain de sel oxydant. Cela produit un oxyde de fer noir (Fe

3O

4) qui remplit les pores de la couche de combinaison et agit comme une protection supplémentaire contre la corrosion.

- Applications types : Pièces pour l’industrie automobile, telles que les tiges de piston, les arbres à cames et les engrenages, et les pièces utilisées dans les industries aéronautique et offshore ainsi que dans le génie mécanique.

Nitruration et carbonitruration gazeuses Dans la nitruration gazeuse, le composant est placé dans un four de nitruration à cloche hermétique. Lorsque la température de nitruration est atteinte, de l’ammoniac est introduit dans le four. Lorsque l’ammoniac réagit avec le métal, il se décompose et libère de l’azote frais qui se diffuse dans la surface du métal. Lors de la nitrocarburation, du carbone est ajouté au gaz.

- Applications types : Broches de machine, corps de pompe en fonte ductile, mécanismes de verrouillage de porte, composants de pompe à eau et pistons pour compresseurs de gaz.

Nitruration et nitrocarburation ioniques La nitruration ionique est réalisée dans une atmosphère azote/hydrogène. Le plasma est produit dans un compartiment à vide sous haute tension. Dans un tel environnement, le composant métallique agit comme une cathode et le compartiment à vide comme une anode. Le processus de nitrocarburation ionique est identique, mais des gaz contenant du carbone sont ajoutés.

- Applications types : Comme la nitruration ionique permet d'obtenir une vaste gamme de couches de nitrure, les composants peuvent être utilisés pour de nombreuses applications différentes. Il s’agit notamment des arbres à cames et des vilebrequins dans les moteurs haute performance, des broches de machines, des matrices de découpe pour carrosserie, des soupapes de moteur résistantes à la corrosion et des outils de découpe de l'acier à grande vitesse.

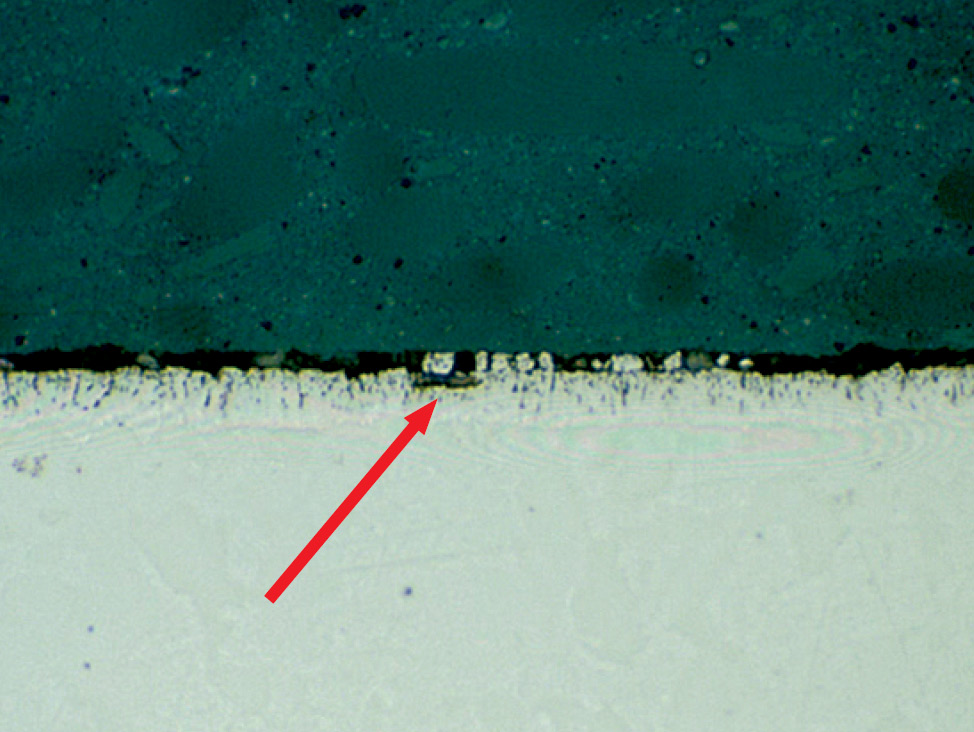

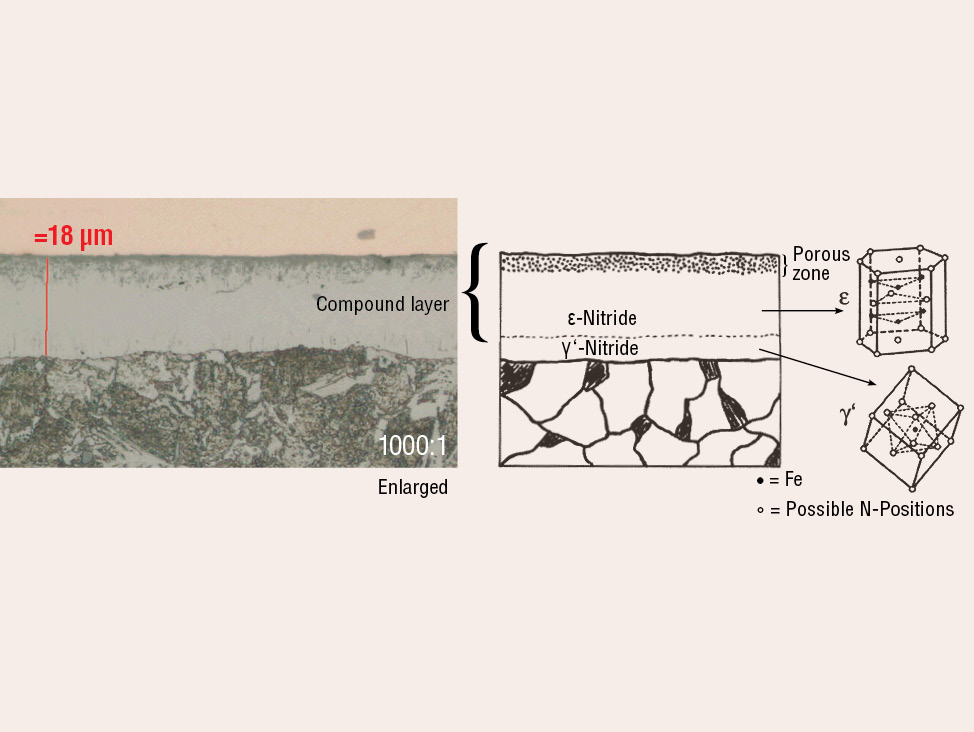

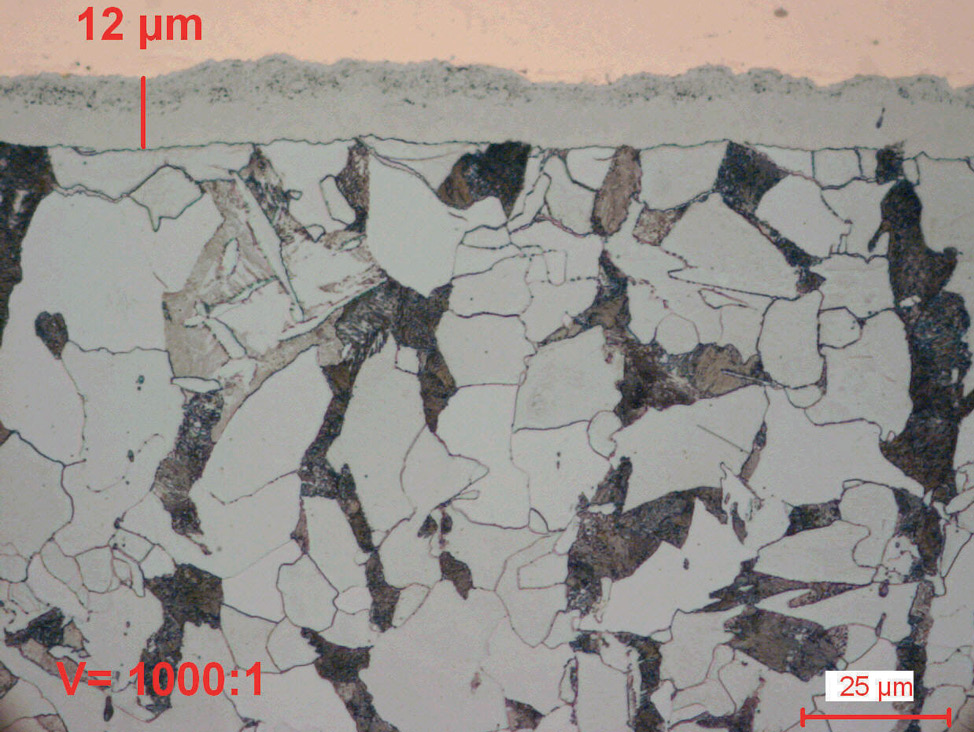

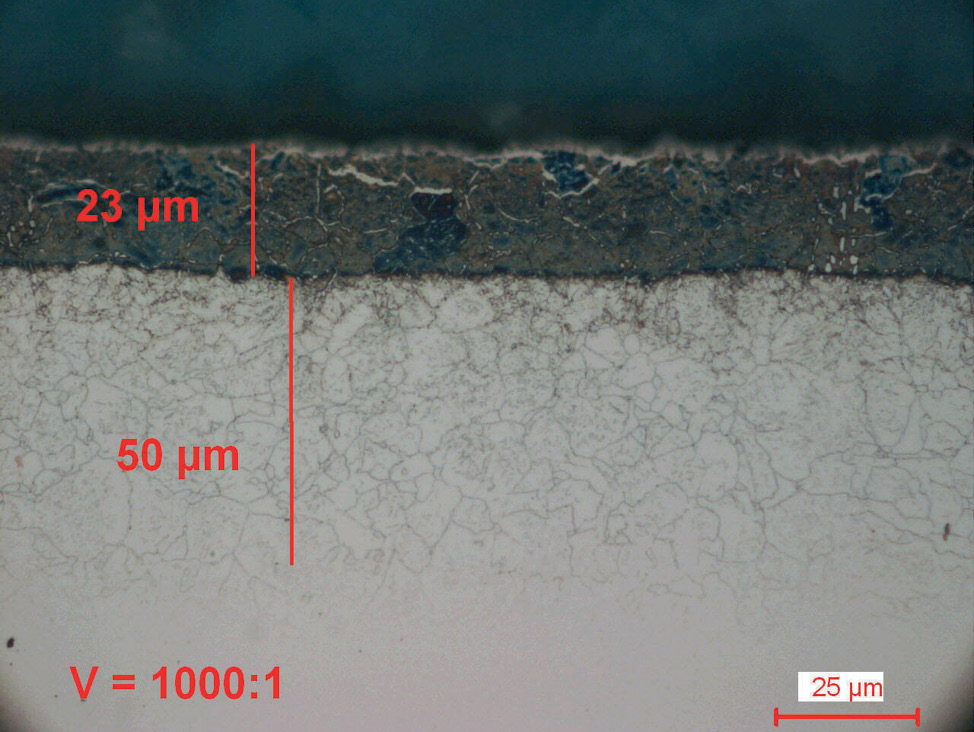

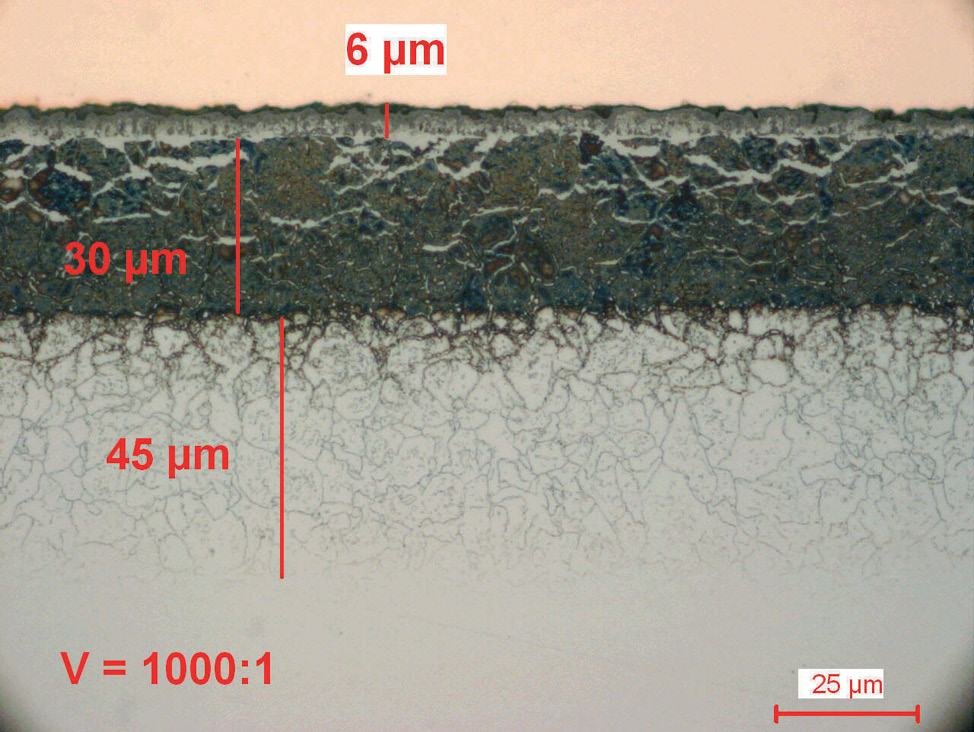

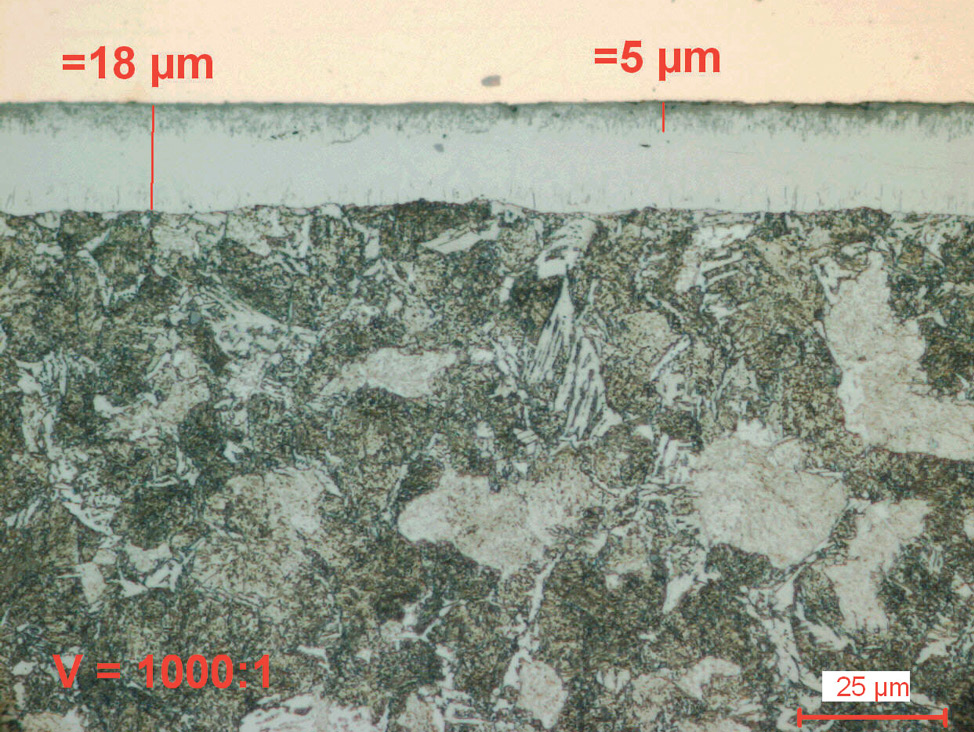

Fig. 4 : Alliage d’acier nitrocarburé en bain de sel (16MnCr5), attaqué au Nital 1 %. La zone de diffusion devient sombre après l'attaque et laisse apparaître une couche de combinaison blanche avec une zone poreuse.

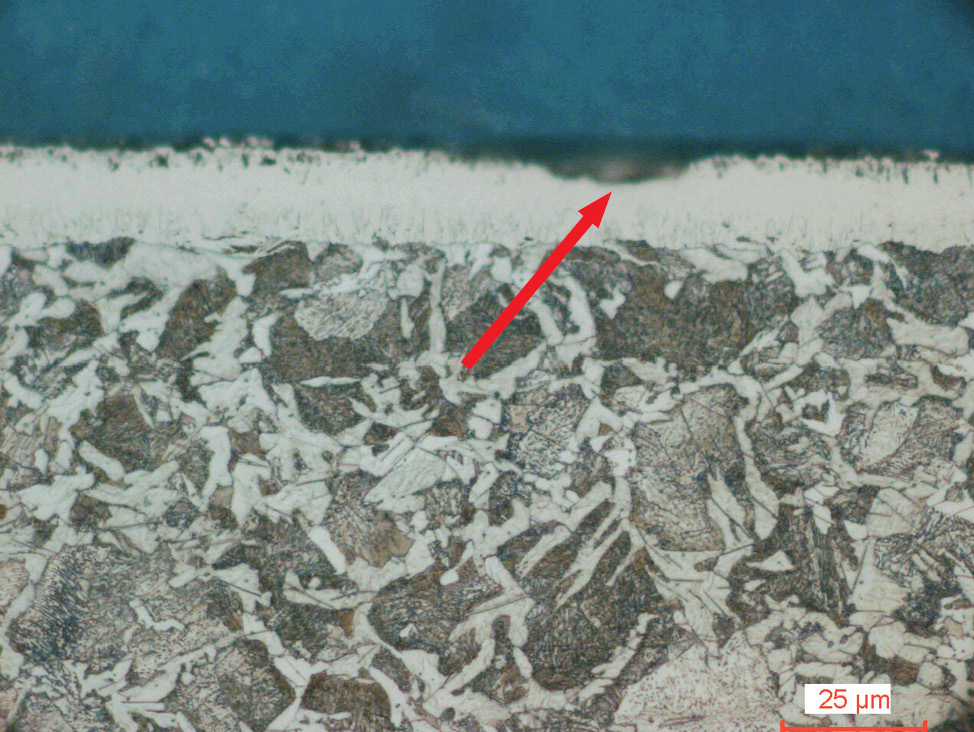

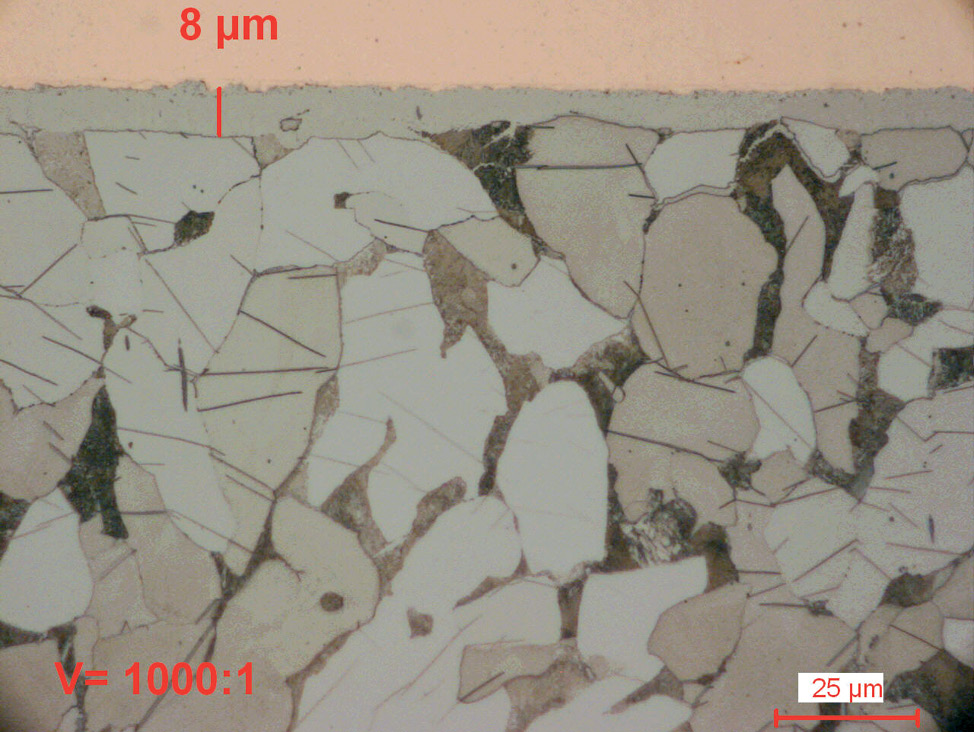

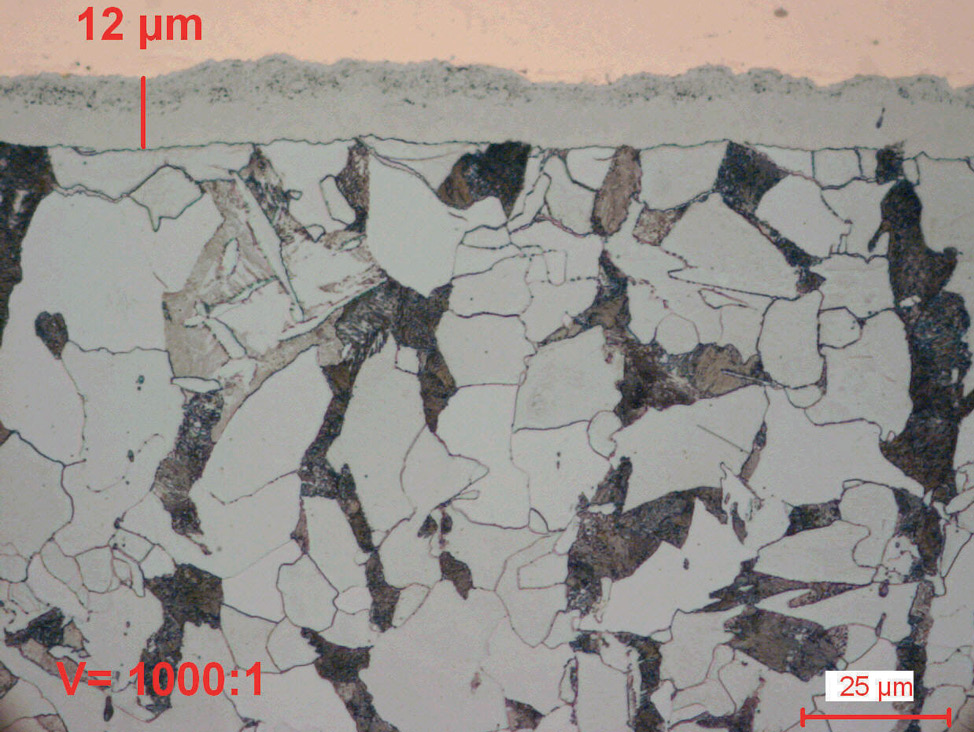

Fig. 4 : Alliage d’acier nitrocarburé en bain de sel (16MnCr5), attaqué au Nital 1 %. La zone de diffusion devient sombre après l'attaque et laisse apparaître une couche de combinaison blanche avec une zone poreuse.  Fig. 5 : Acier au carbone nitrocarburé au gaz (580 °C pendant 1,5 heure).

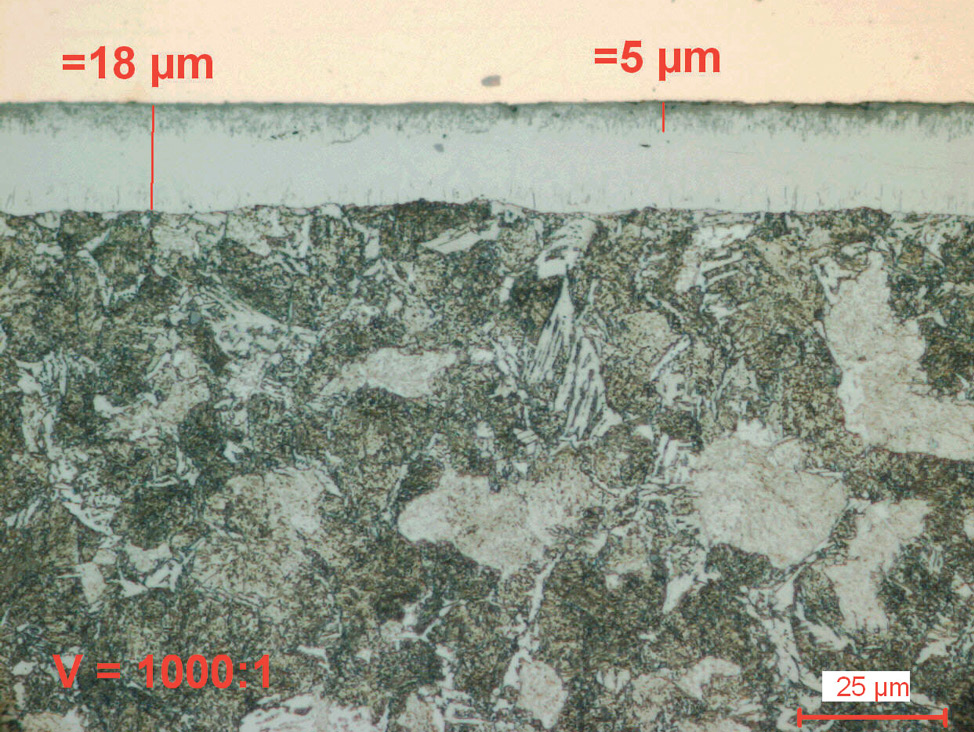

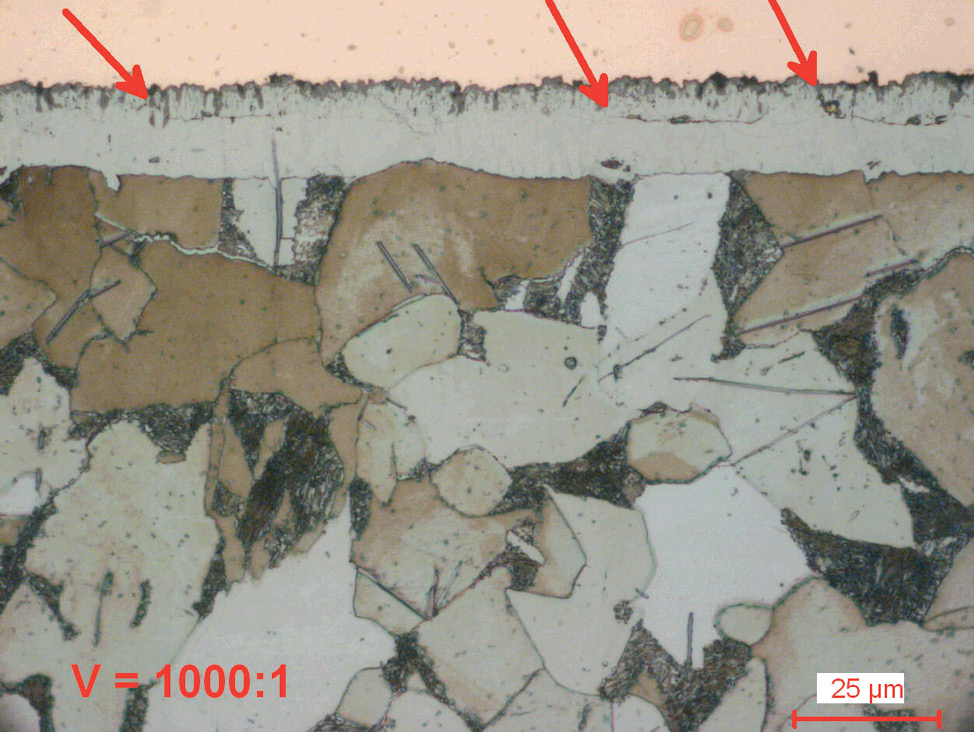

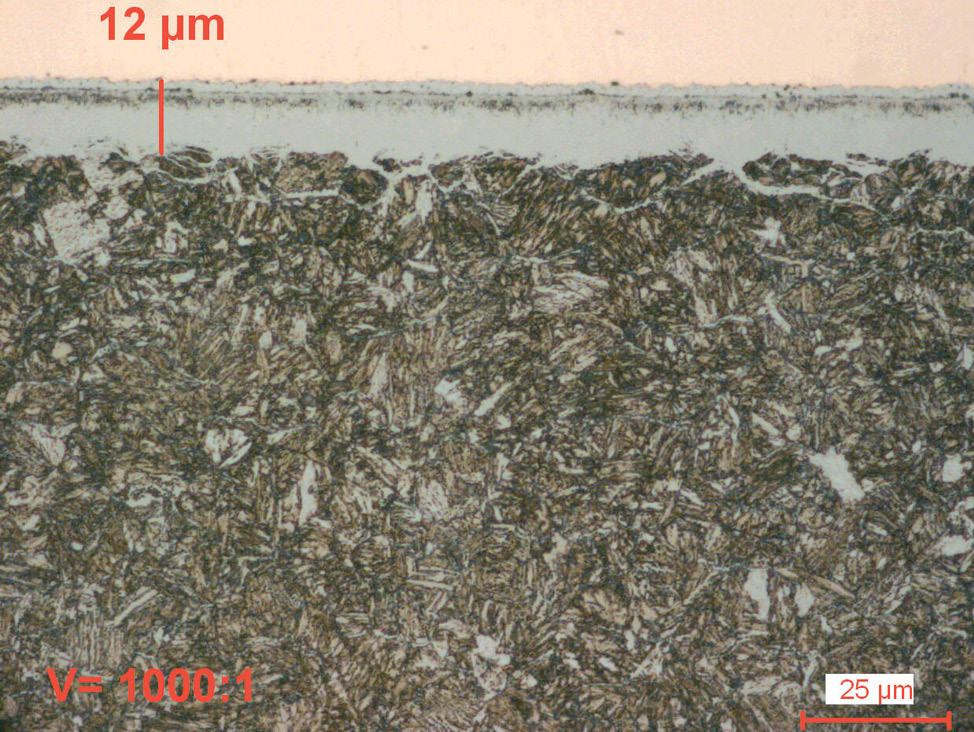

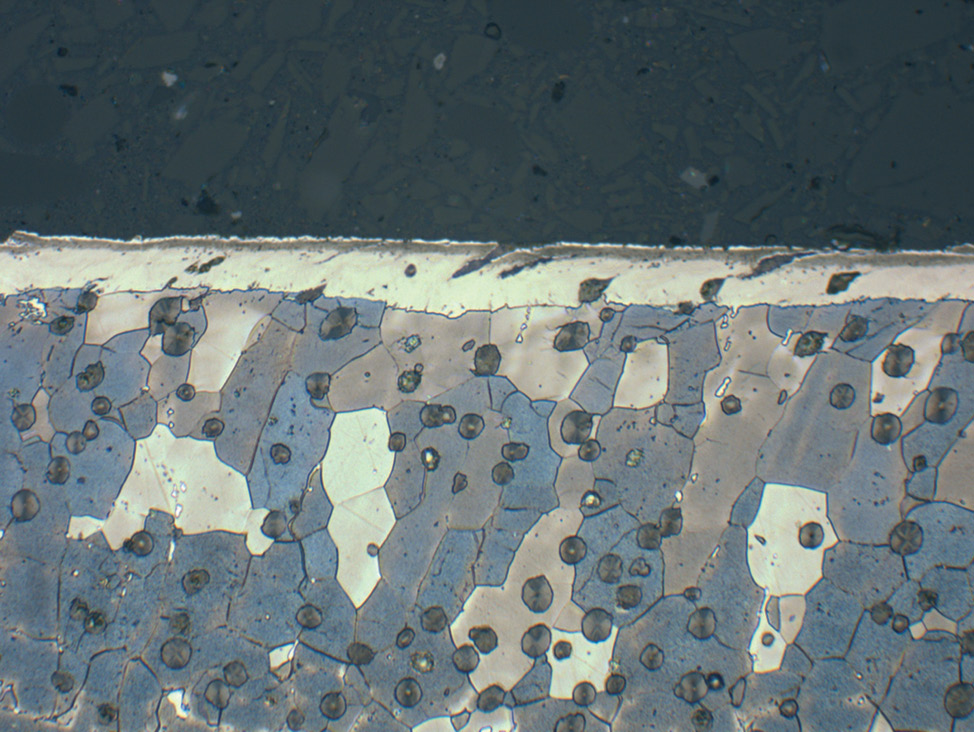

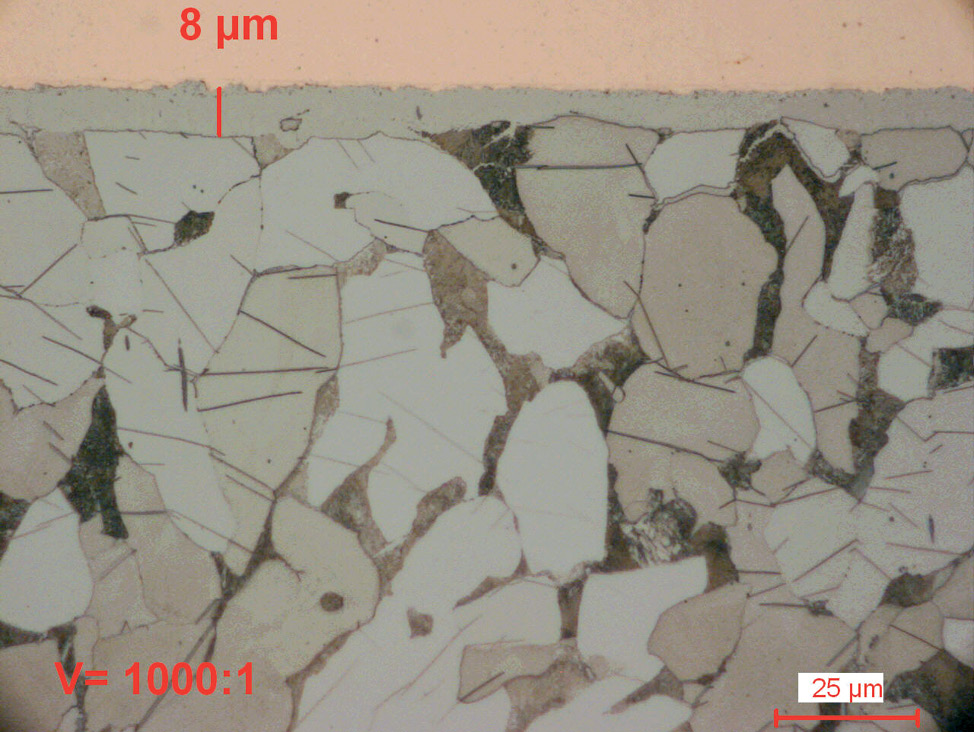

Fig. 5 : Acier au carbone nitrocarburé au gaz (580 °C pendant 1,5 heure).  Fig. 6 : Acier au carbone nitrocarburé au plasma (570 °C pendant 6 heures). Les deux couches de nitrure sont dépourvues de zone poreuse et présentent un très beau fini de surface.

Fig. 6 : Acier au carbone nitrocarburé au plasma (570 °C pendant 6 heures). Les deux couches de nitrure sont dépourvues de zone poreuse et présentent un très beau fini de surface.