積層造形部品の金属組織試料作製

積層造形は最近の生産技術として、微細構造検査専門家に新たな課題を提示しています。このホワイトペーパーは、デンマーク技術研究所(DTI)と協力して作成され、微細構造分析用に積層造形部品の試料を迅速かつ正確に作製するための実証された方法を詳しく説明しています。

アプリケーションノートのダウンロードはこちら

積層造形は最近の生産技術として、微細構造検査専門家に新たな課題を提示しています。このホワイトペーパーは、デンマーク技術研究所(DTI)と協力して作成され、微細構造分析用に積層造形部品の試料を迅速かつ正確に作製するための実証された方法を詳しく説明しています。

アプリケーションノートのダウンロードはこちら

ISO/ASTM 52900:2017 で定義されている積層造形プロセスは、主に 7 種類あります。このアプリケーションノートでは、1 つの特定技術を使用して製造された部品に焦点を絞っています。レーザー粉末床溶融結合法(L-PBF(レーザーパウダーベッド方式))。

L-PBF 工程

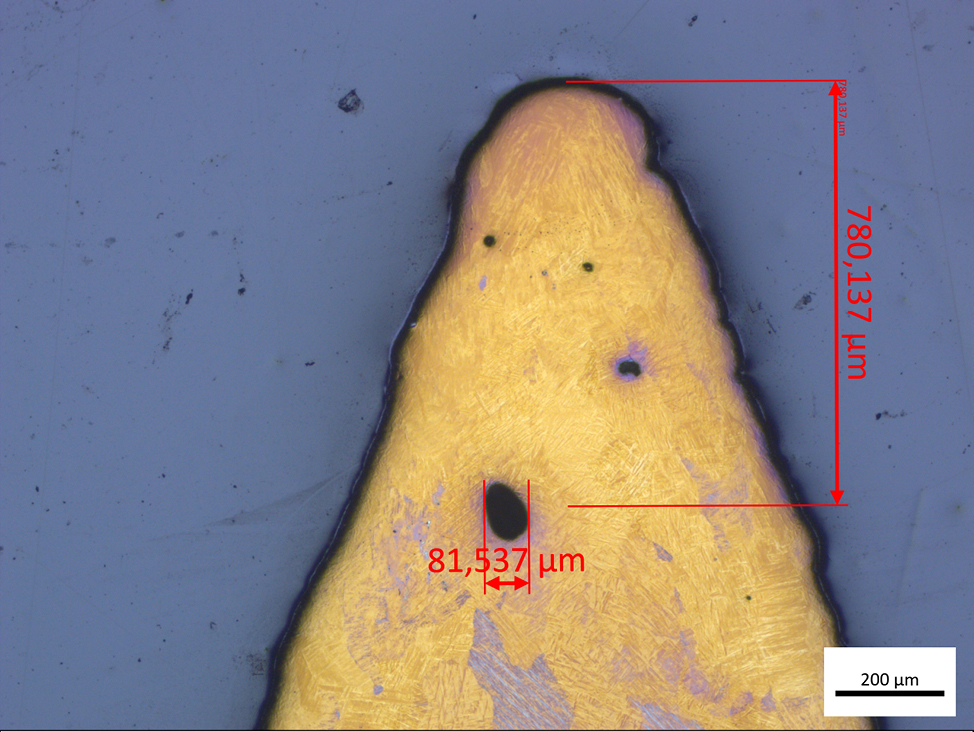

球状粒子(直径 15~60 μm)の微細金属粉末がベースプラットフォーム全体に均等に敷き詰められます。レーザーは粉末を横切ってスキャンし、下層まで加熱し溶接します。この手順は、最終コンポーネントが完成するまで繰り返されます。

応力開放

ビルド工程の完了後、部品の残留応力は、しばしばガス保護環境で数時間かけて開放します。これを行わない場合、一部の材料や形状では、ビルドプレートから切断する際、亀裂や変形が起こります。

熱処理

完成部品は非常に微細な構造を持ち、急速に冷却されると通常、高強度と低延性につながります。熱処理は、特定の機械的特性を調整したり、耐腐食性を高めるために使用できます。

製造工程には、材料の品質と特性に影響を与えるいくつかのパラメータがあります。

詳細については、アプリケーションノートをご覧ください。

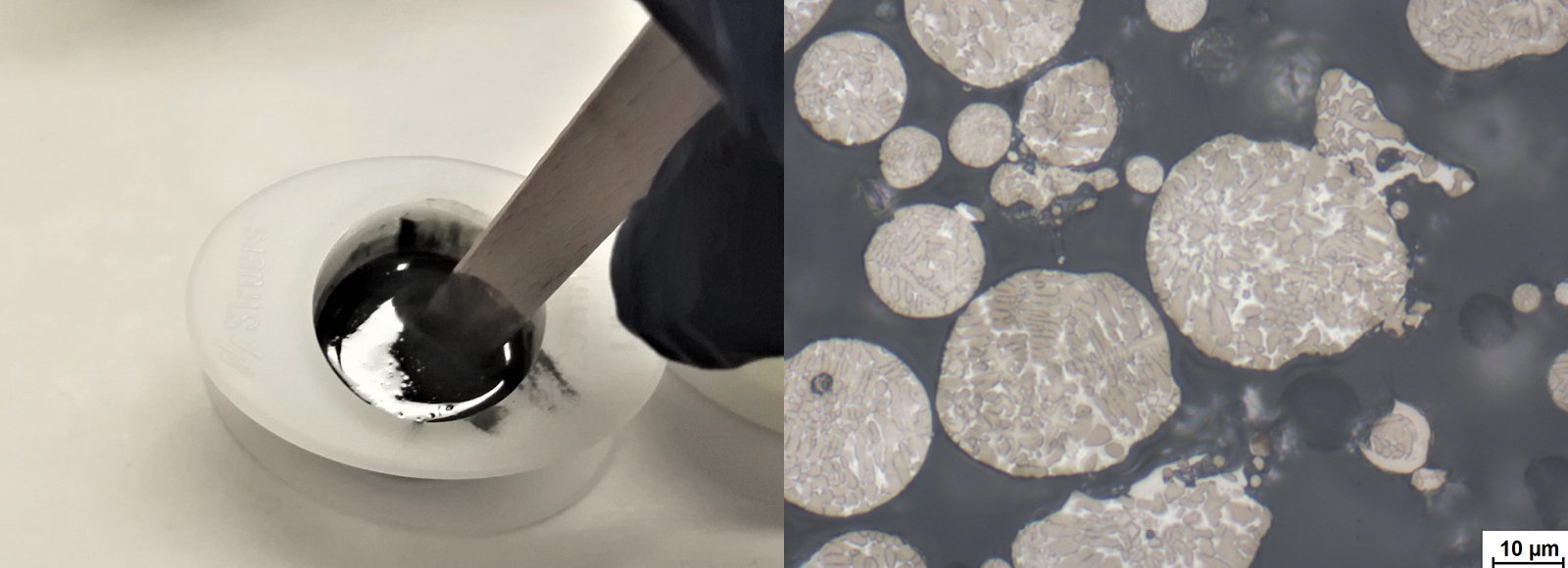

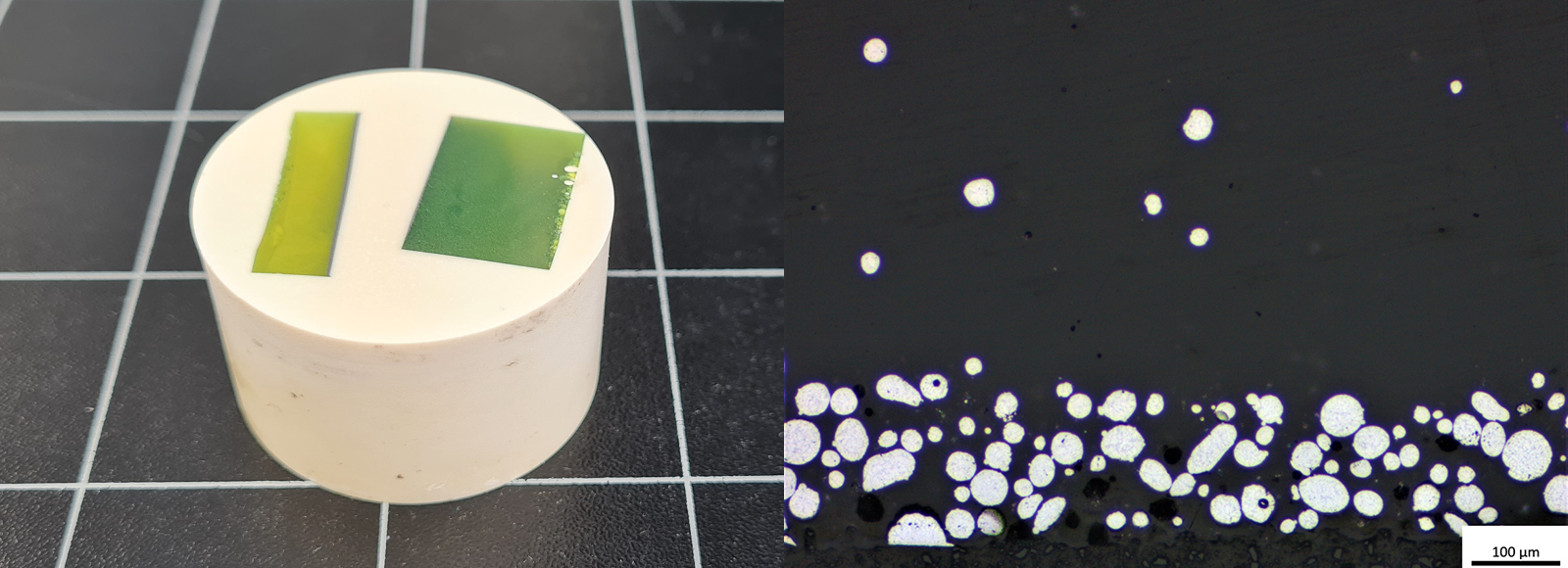

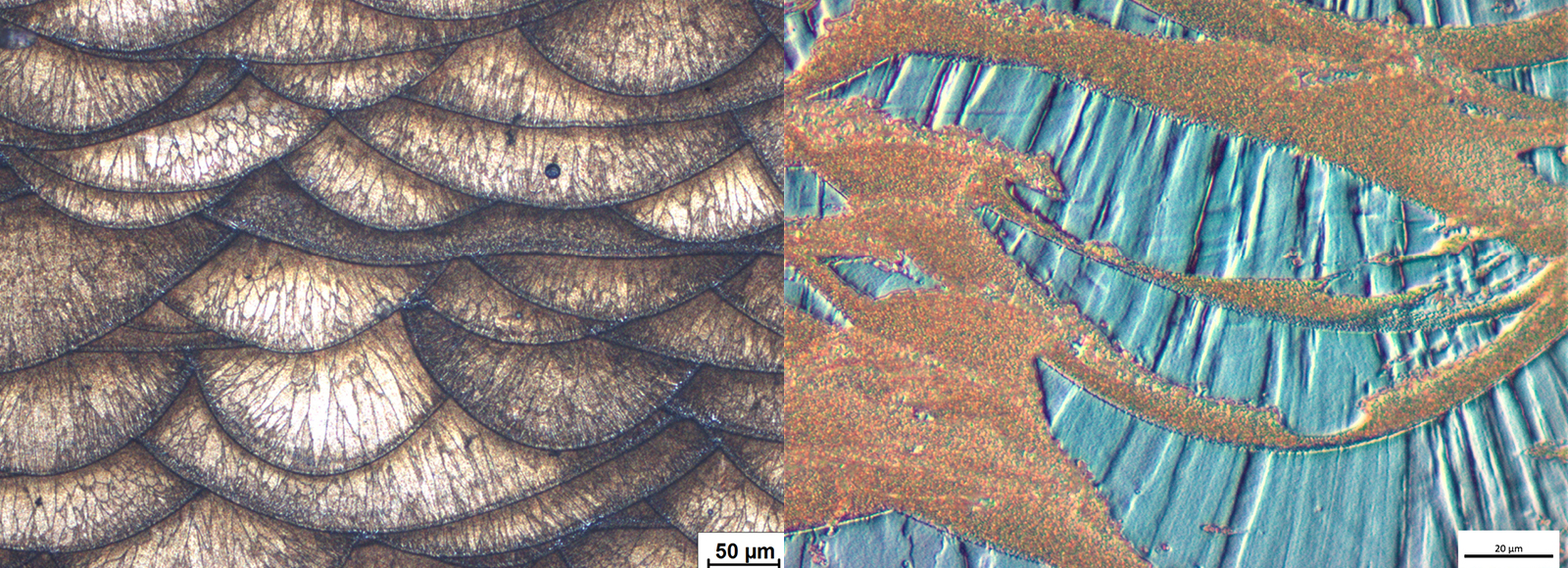

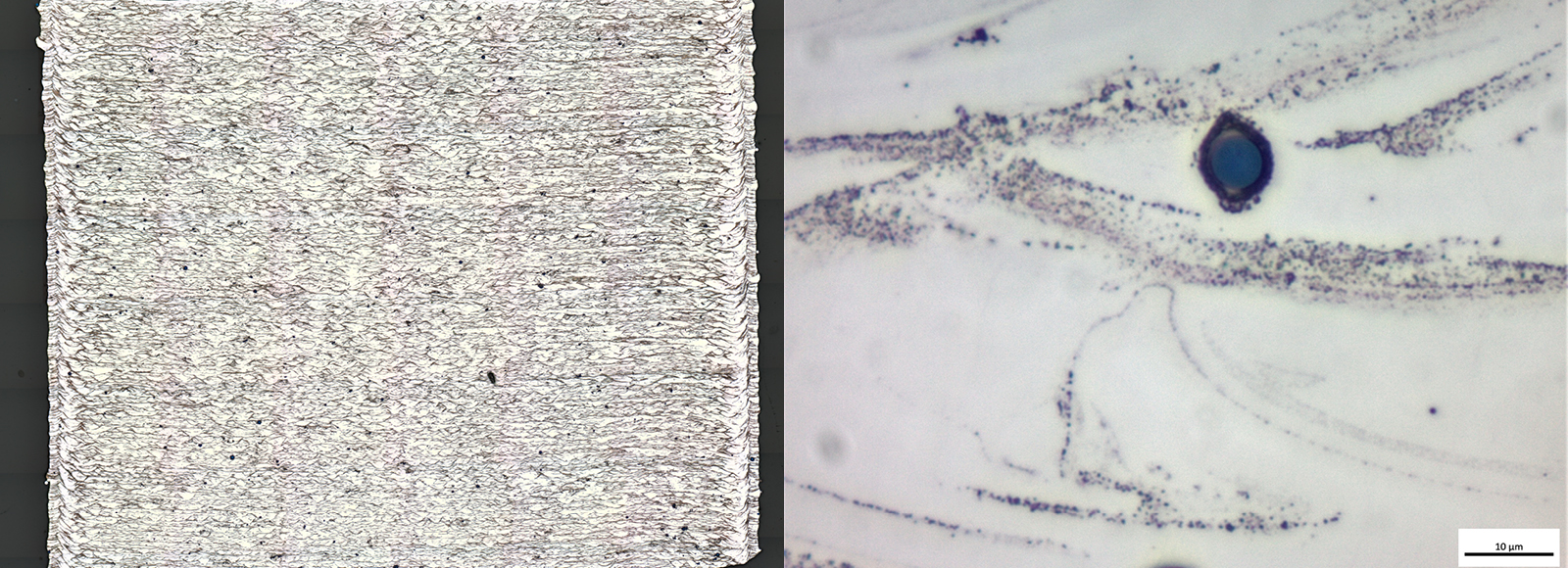

図9 FixiFormと CaldoFix-2 (左)で 撹拌した金属鋼粉末。変性クレムエッチング液(右)で研磨およびエッチング。明視野。

図10 EpoFix 内の AlSiMg10 粉末埋込み部分の断面、再埋込み済み。琢磨された試料は、微視的分布、粉末材料のサイズおよび形状を示す(下)。

図11 金属粉末を濃縮した PolyFast のタブレット、CitoPress でプレスし、 MultiFast ダミー試料上に 一時的に接着(左)。SEMでのその後の検査のために、金属サポートブロック(中央)に接着されたタブレット。PolyFast 内の鋼粉粒子の顕微鏡画像(右)。明視野。

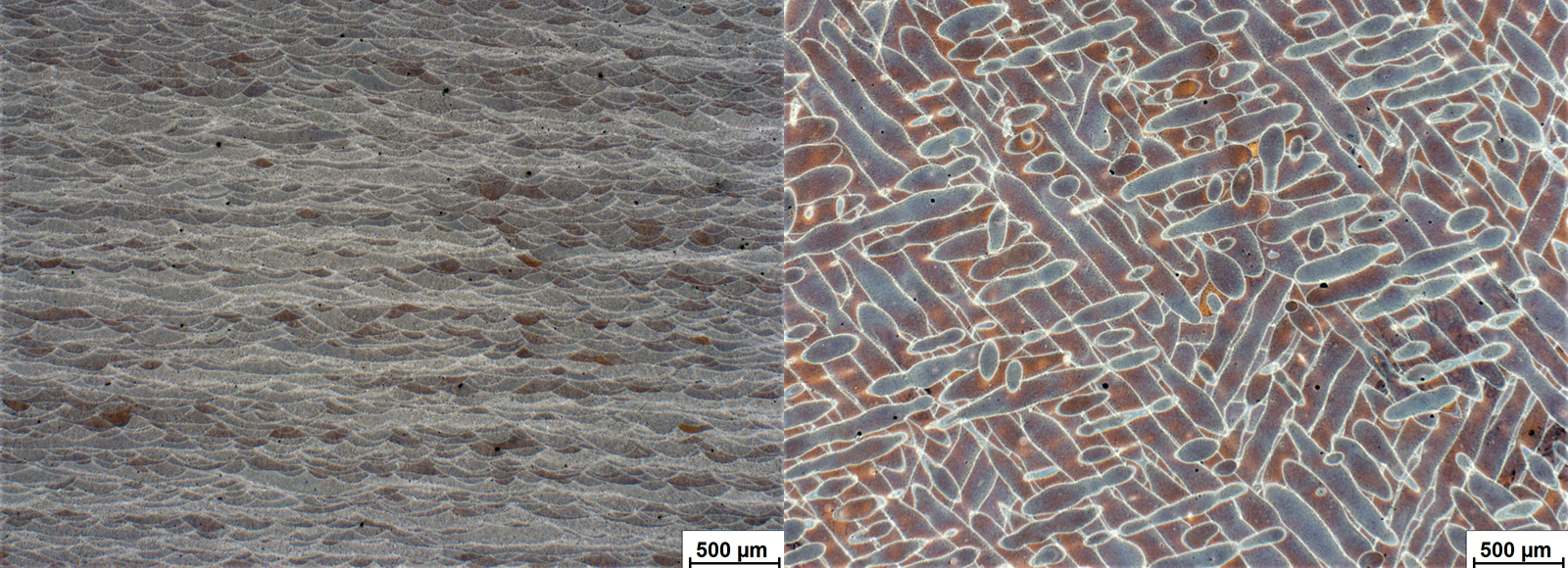

表2 埋込みなし、30mmのチタン試料の研磨・琢磨試料作製条件。

チタン積層造形で製造された試料の琢磨、電解研磨、エッチングに関する詳細な説明と実証済みの方法については、アプリケーションノートをご覧ください。

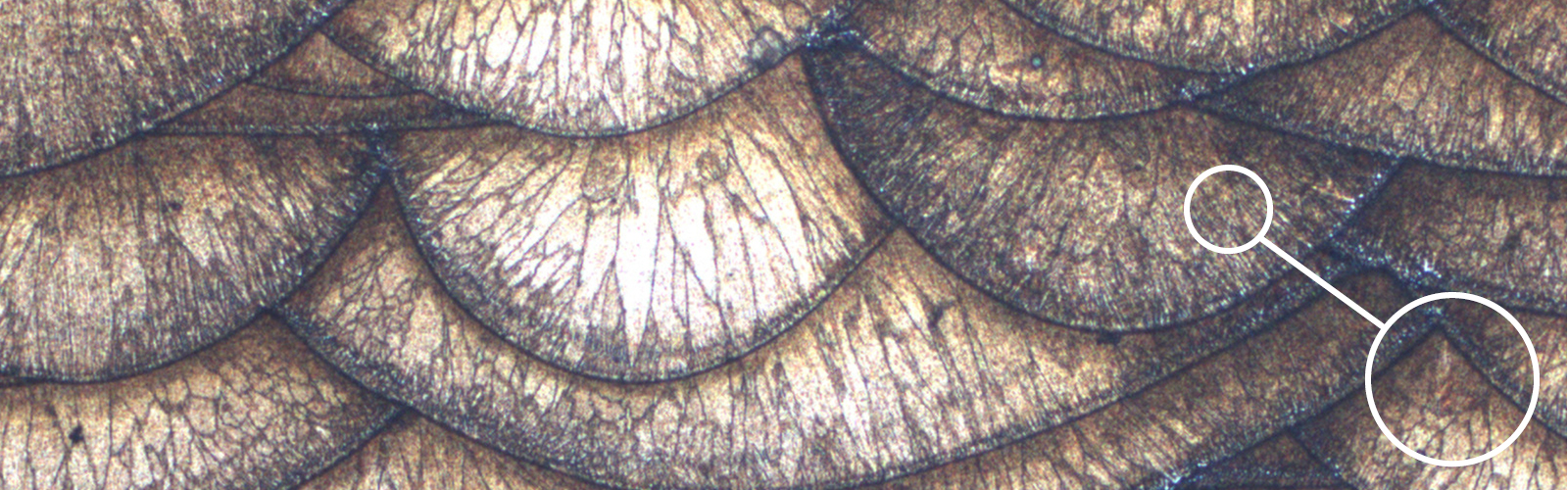

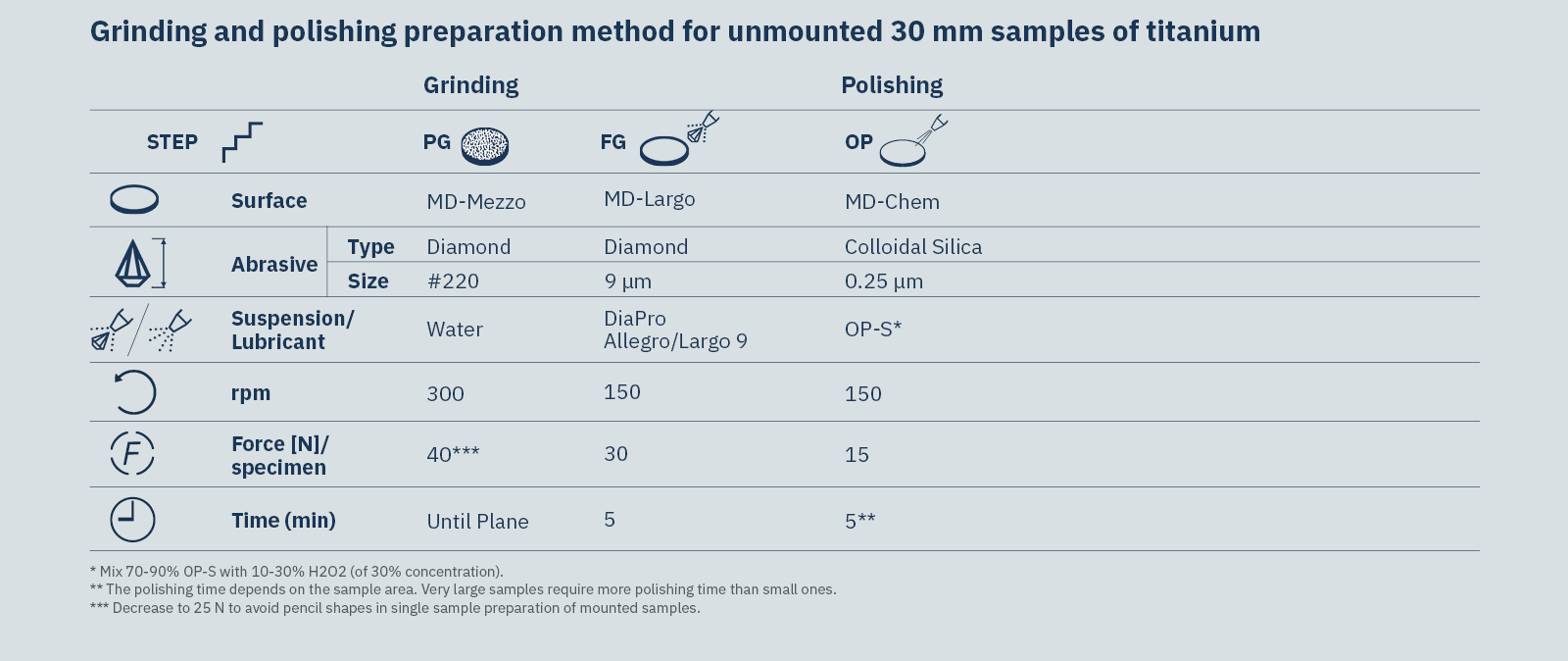

図14 最終研磨された気孔を含む チタン試料。MD-Chem上でOP-Sノンドライ懸濁液を使用して琢磨、偏光コントラストで見える微細構造。

図15 チタン合金。A3 で電解研磨、埋込みなし。明視野。

図16 チタン合金。Fuss エッチング液で電解研磨され、化学的にエッチングされた。明視野。

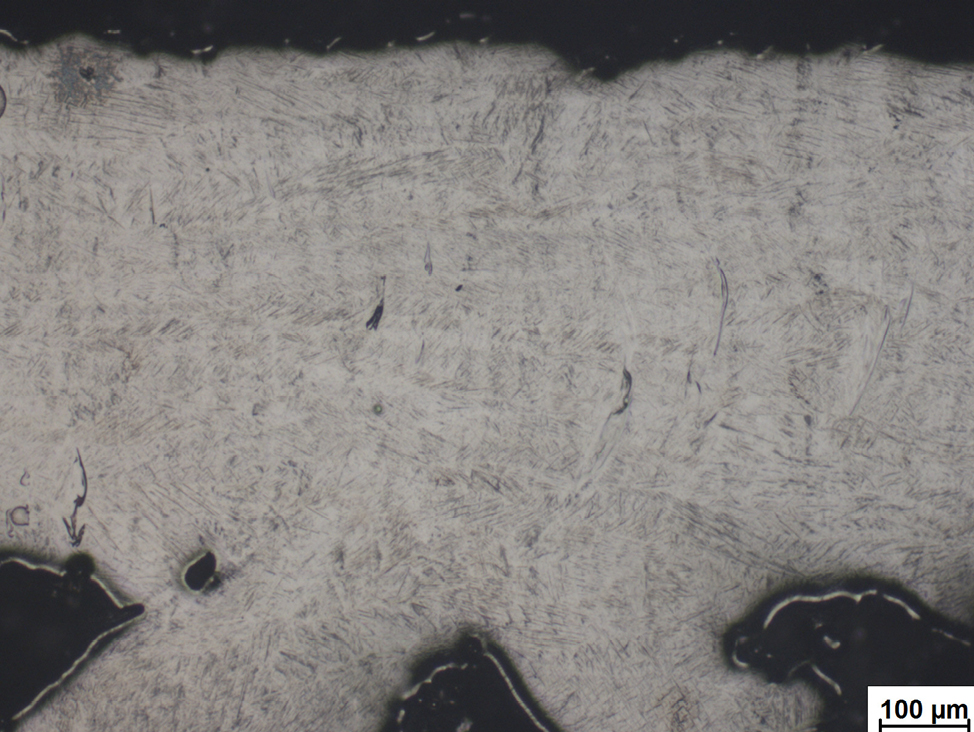

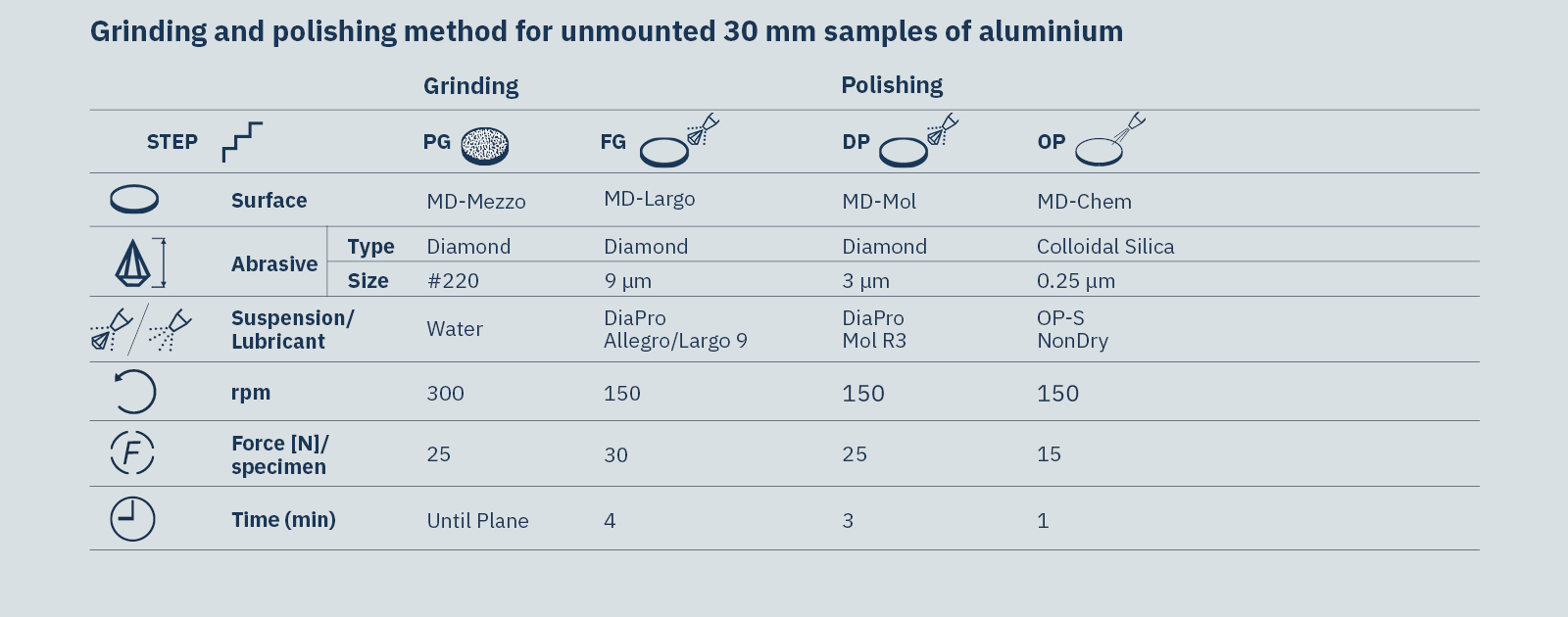

表3 埋込みなし、30 mmのアルミニウム試料の研磨・琢磨条件

詳細な情報と方法については、アプリケーションノートをご覧ください。

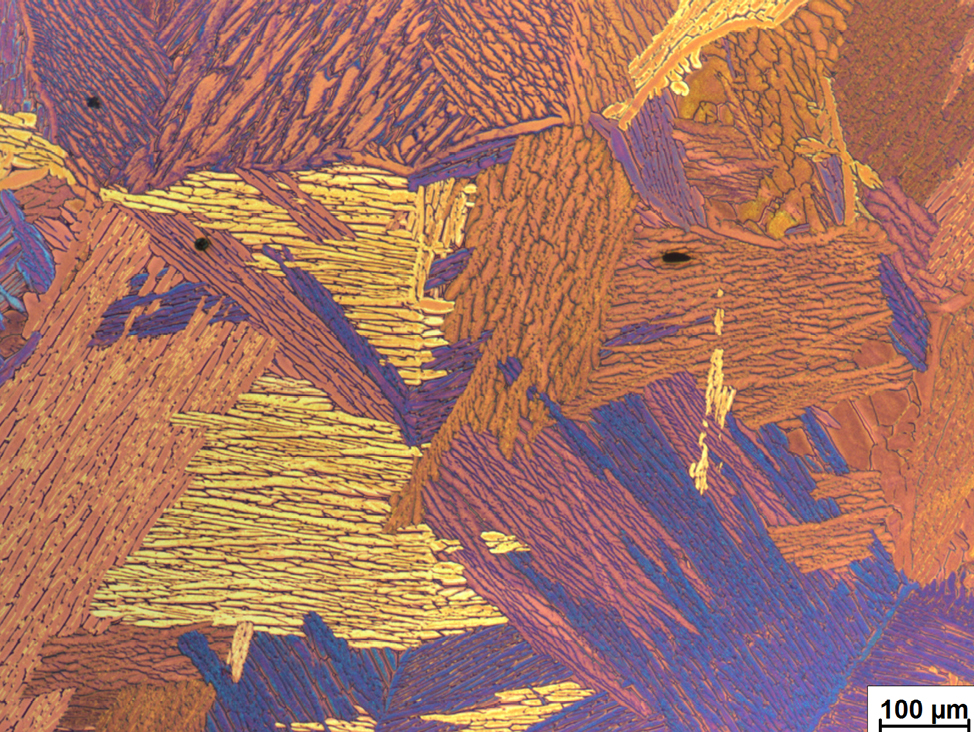

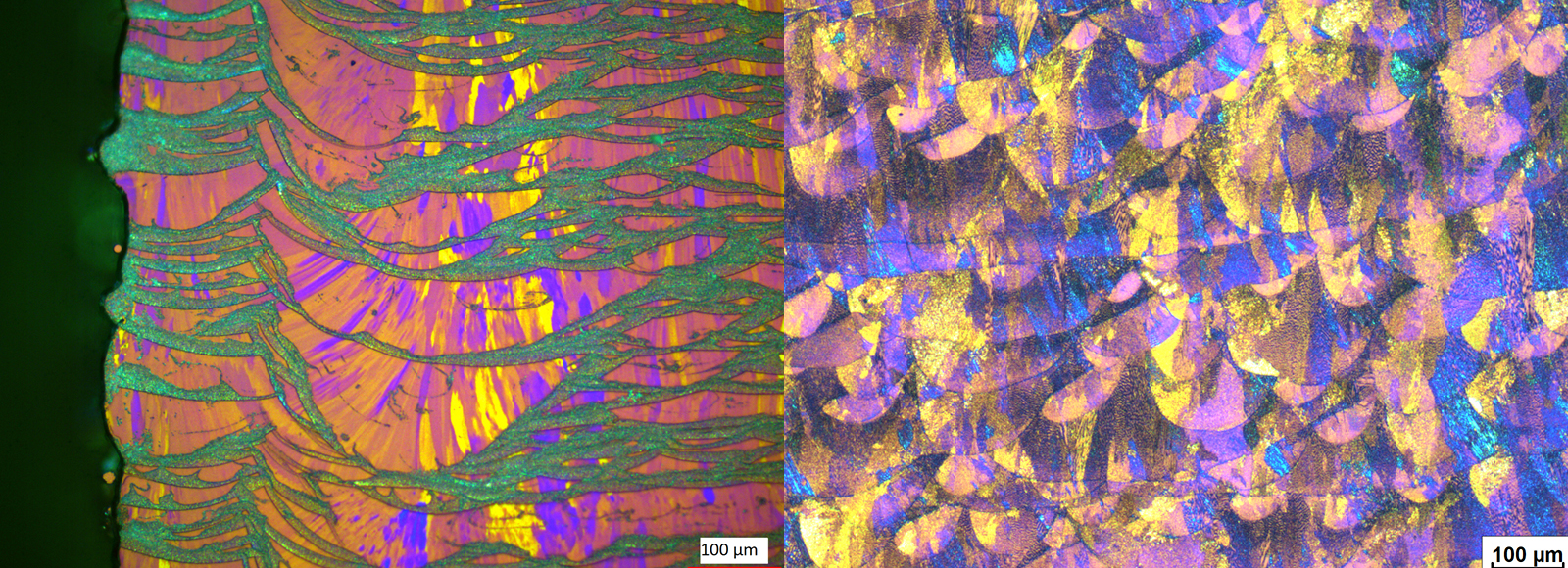

図18 Barker 試薬エッチング後の異なる アルミニウム合金 、明視野(左)と微分干渉コントラスト、 DIC(右)。

図19 アルミニウム合金の精研磨された表面。MD-Chem および OP-S で琢磨。微分干渉コントラスト、DIC、エッチングなし。

図21 Barker 試薬でエッチングされたアルミニウム合金の概要(左)。析出を伴うアルミニウム合金の詳細。高倍率(右)。明視野。

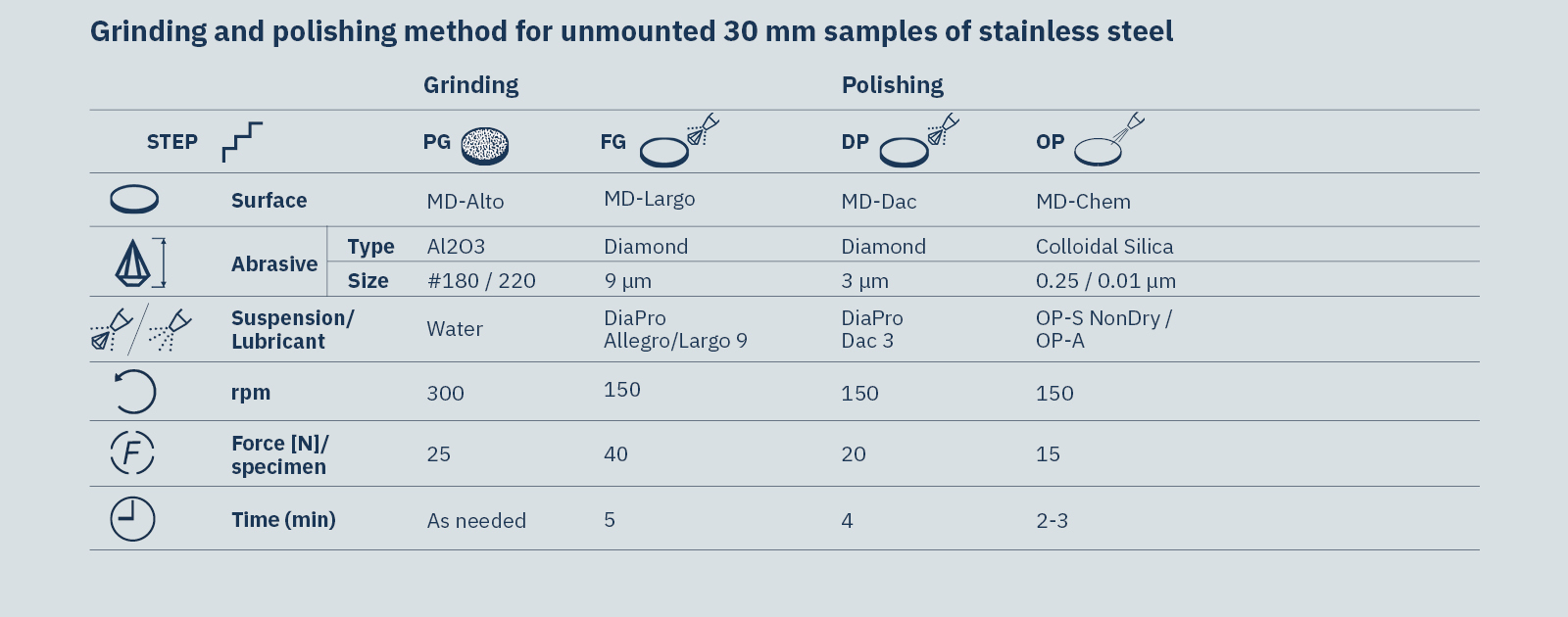

表4 埋込みなし、30 mm のステンレス鋼試料の研磨・琢磨条件

多孔性評価のための試料作製方法を含む詳細な情報と方法については、アプリケーションノートをご覧ください。

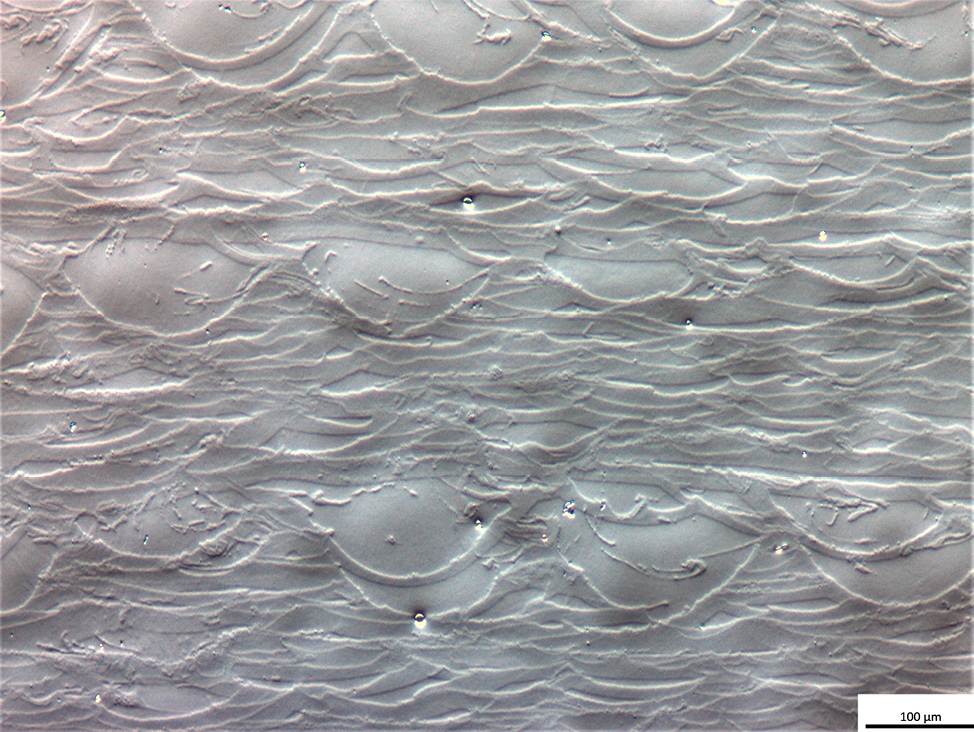

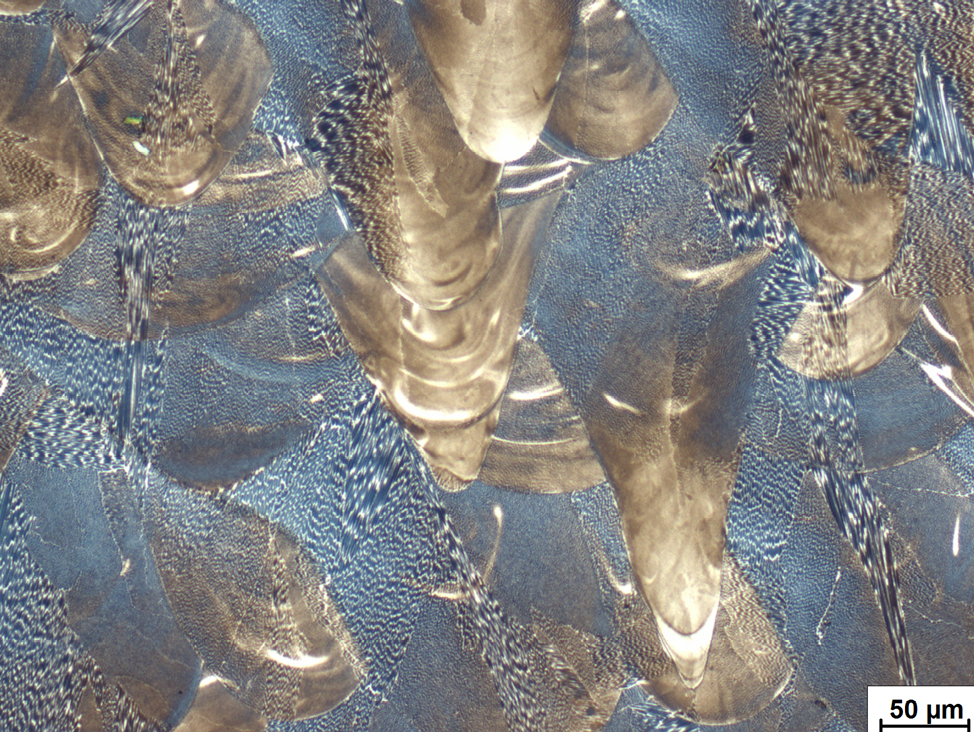

図24 MD-クロス Chem 上で OP-S懸濁液で琢磨した後のオーステナイト鋼。化学エッチングなしで構造が見える。微分干渉コントラスト、DIC。

図25 Adler エッチング液でエッチングされたインコネル 718。明視野。

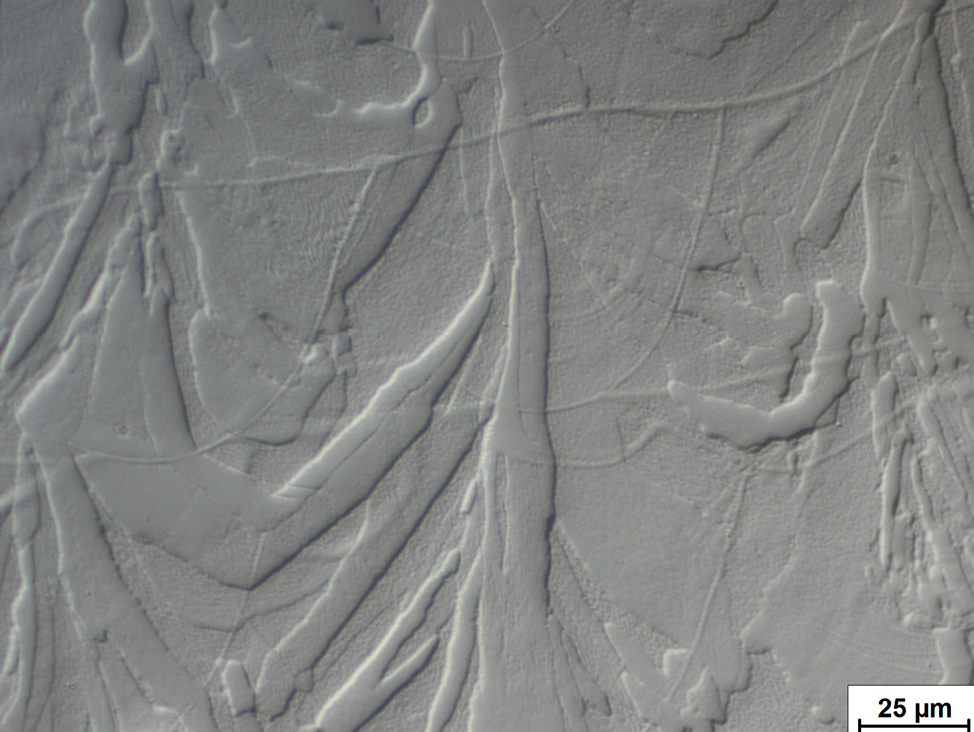

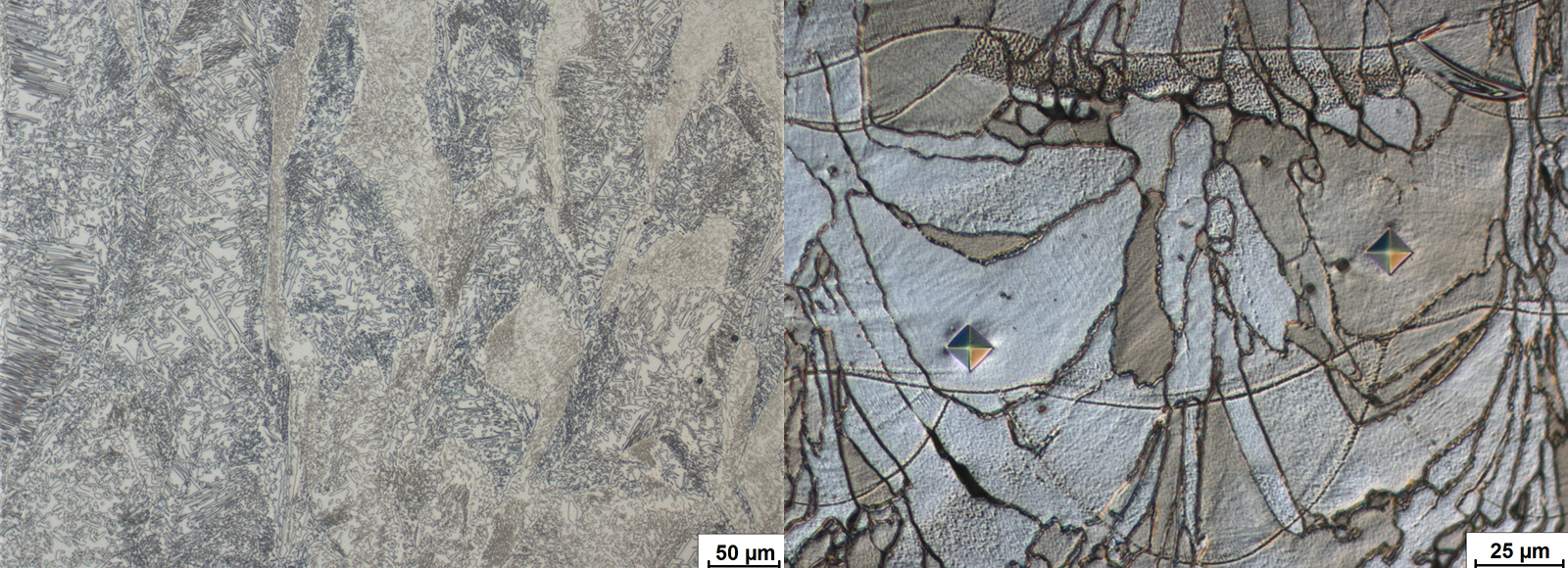

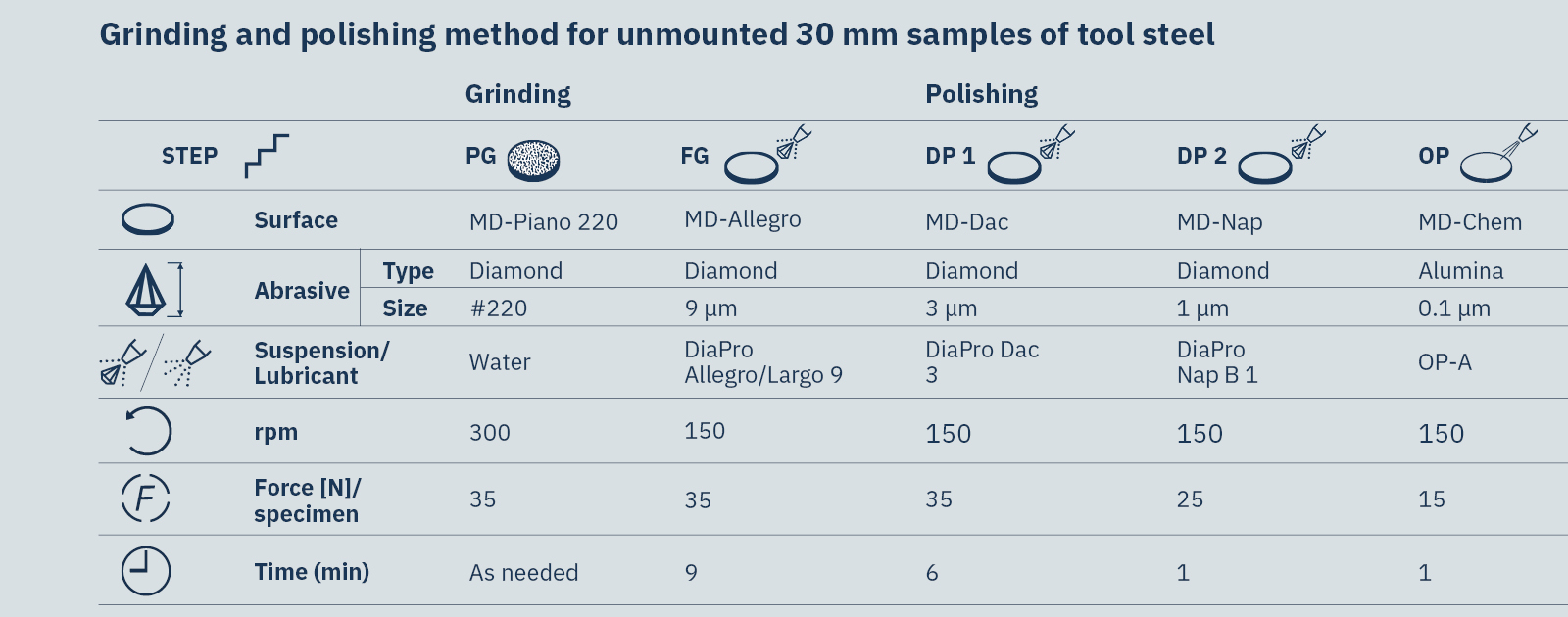

表5 埋込みなし、30 mmの工具鋼試料の研磨・琢磨条件

詳しい情報と方法については、アプリケーションノートをご覧ください。

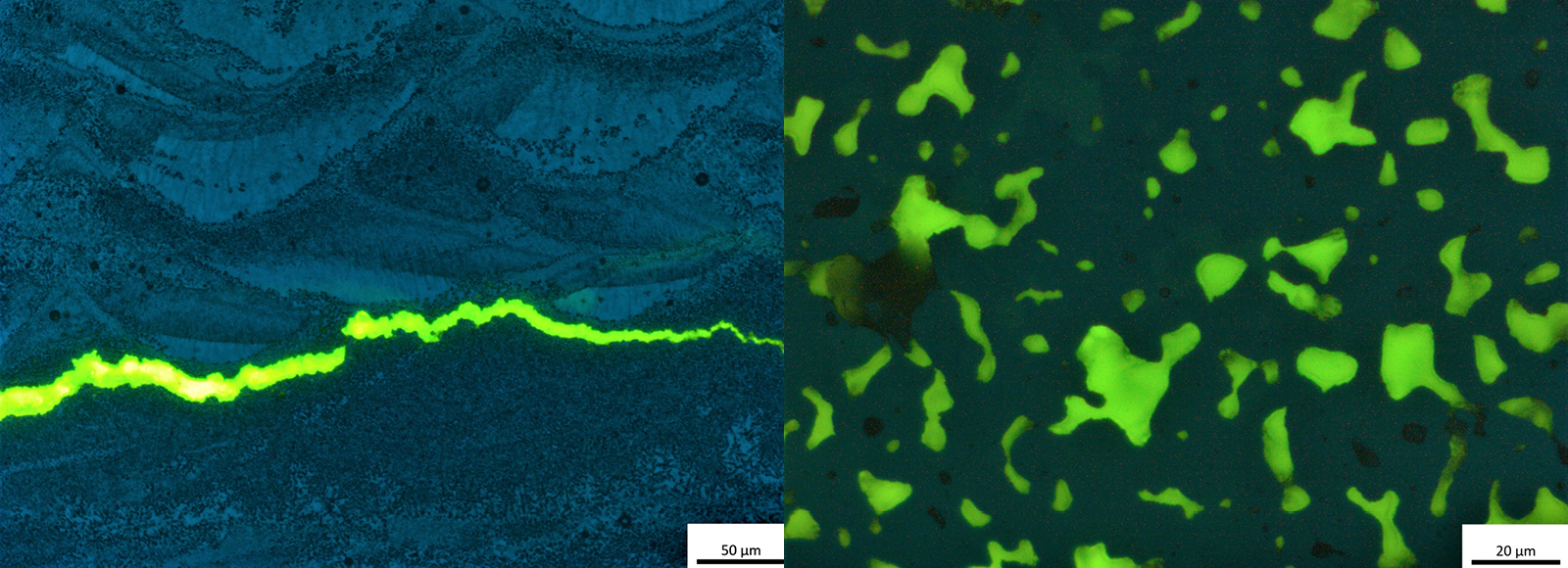

このテクニックに蛍光染料を使用する場合は、顕微鏡に特別な機能が必要です。

詳細については、アプリケーションノートをご覧ください。

図28 アルミニウム合金の亀裂を蛍光樹脂で充填(左)。オーステナイト鋼の開放気孔(右)。

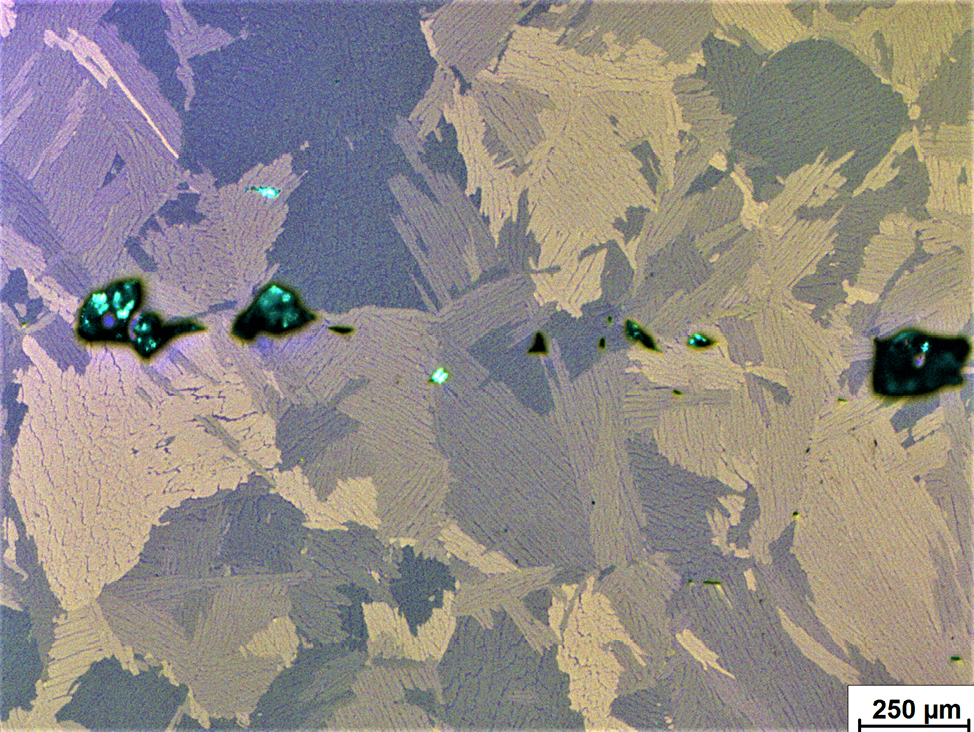

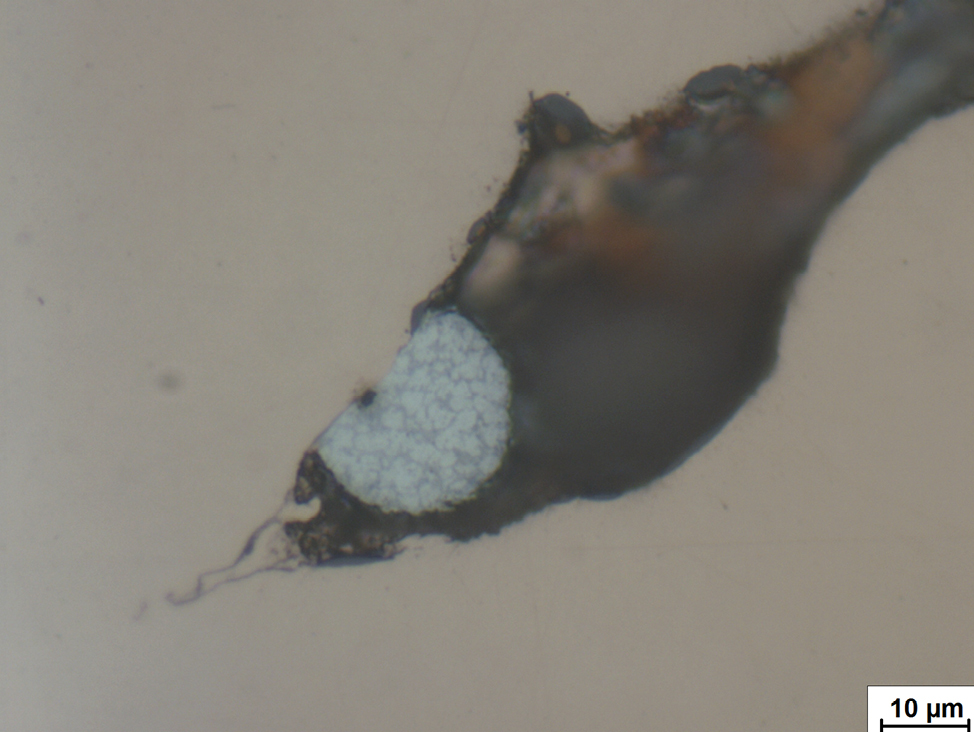

図29 CuCrZr1 試料内のAlSi 粉末粒子の汚染。明視野。

画像提供:デンマークのアプリケーションスペシャリスト、オラファー・オラフソン。

積層造形の金属組織学的試料作製に関する具体的な情報については、

当社のアプリケーションスペシャリストにお問い合わせください